В специальной машине для литья под давлением жидкого силикона используются аксессуары для жидкости,...

Категория продукта

ЛСР Термопластавтомат Производители

-

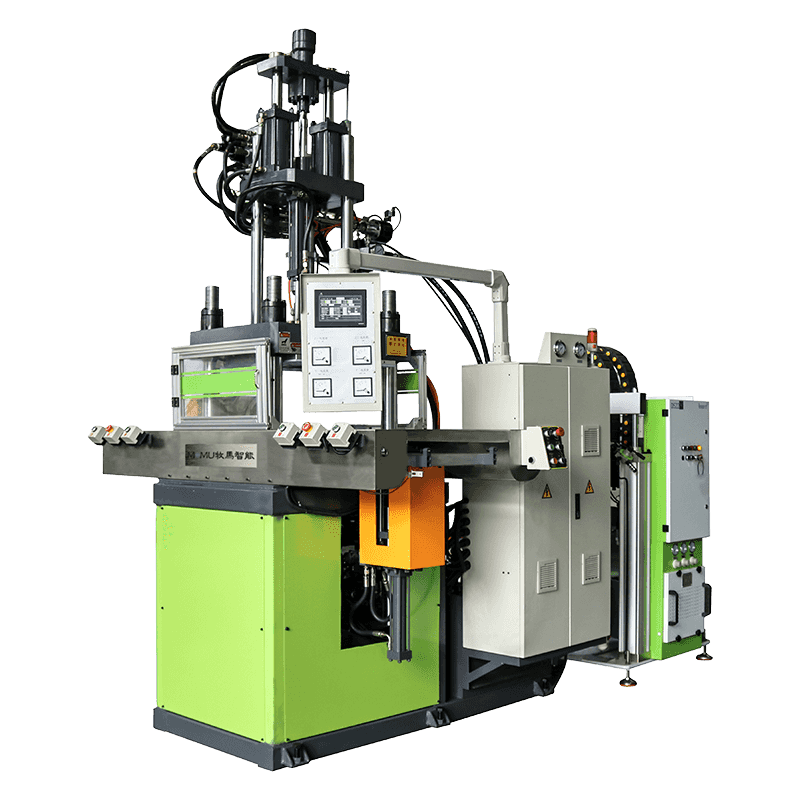

Специальная машина для литья жидкого силикона

В специальной машине для литья под давлением жидкого

-

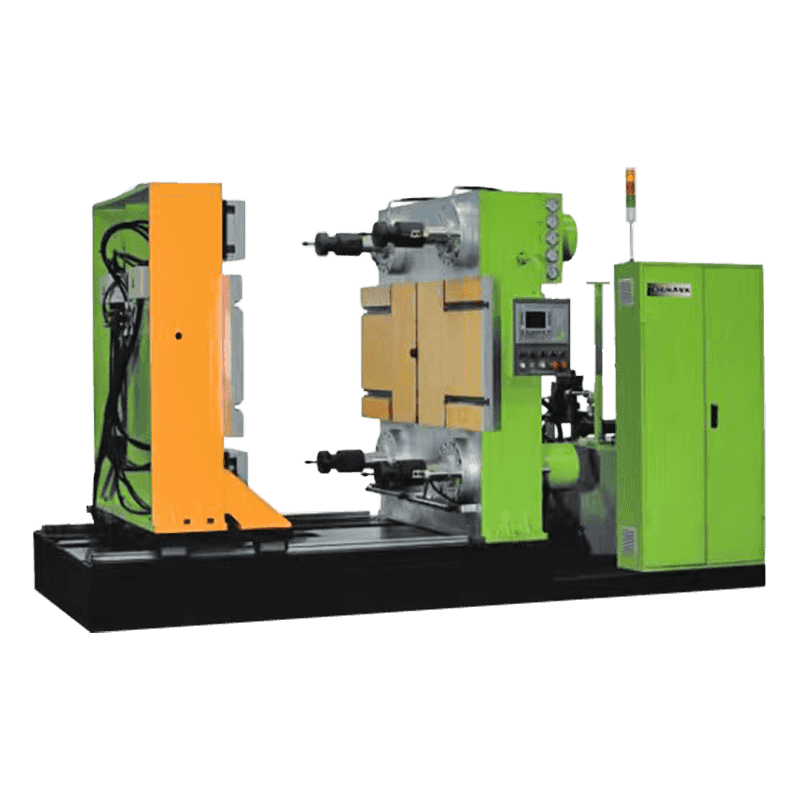

Зажимная машина для форм из жидкого силикона

В новых машинах для зажима форм из жидкого силикона се

-

Зажимная машина для форм из жидкого силикона

Читать далееВ новых машинах для зажима форм из жидкого силикона серии TYM используются современные управляющие ...

Профессиональный производитель оборудования для формования резины и пластмасс.

В основном занимается исследованиями, разработкой и производством машин для литья резины, машин для литья силикона, машин для вакуумной вулканизации, машин для вулканизации пластин, а также бакелита, BMC и другого высокоточного оборудования для литья под давлением. После многих лет развития компания стала центром исследований и разработок, передовой системой управления качеством, формированием независимых инноваций и технологий как основной конкурентоспособности предприятий по производству резинового оборудования. Качество продукции является основой выживания предприятия. Чтобы полностью обеспечить стабильность и срок службы машины, с одной стороны, компания установила тесное партнерство с мировым гигантом управления жидкостями Bosch, японскими Yuken, Siemens и ключевыми части электрооборудования, гидравлики и уплотнений импортируются; с другой стороны, организовать отдел исследований и разработок с участием нескольких исследовательских институтов, внедрить передовые европейские технологии, оптимизировать дизайн продукта и в сочетании с многолетним практическим опытом сделать продукт разумным, безопасным и эффективным, чтобы предоставить пользователям подходящие прецизионная машина для литья под давлением.

Залезай Свяжитесь с нами.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled...

ЧИТАТЬ ДАЛЕЕ -

Машины для зажима форм из жидкого силикона представляют собой специализированное оборудование, используемое для...

ЧИТАТЬ ДАЛЕЕ -

Машина для зажима форм из жидкого силикона — это специализированное оборудование, используемое в процессах формования...

ЧИТАТЬ ДАЛЕЕ -

А машина для зажима форм из жидкого силикона играет решающую роль в производстве жидкого силиконового каучука ...

ЧИТАТЬ ДАЛЕЕ

Каковы преимущества использования системы «метр-смешивание-дозирование» (MMD) в литьевой машине LSR?